塗料・塗装の何でも質問講座

1-10 白いシミの対策法

質問(30)前回のQ&Aを読んでいると、白化の原因は塗膜中へ侵入した水がZn粒子/バインダー界面へ偏析することであり、白化にはガラス転移温度Tgの影響が大きく、塗膜のTgを高めると白化は起きにくいが、 一旦、白化し、これを放っておくと、永久に白化が消えない事、そして、面白いことに、塗膜に関するほとんどの白化はヘアドライヤーによる加熱で治せることがわかりました。解決法もわかったし、もう、これで十分だと思いますが、まだ、言いたいことがあるのですか。

答え(30)そんなにつれなくしないで、もう少しつき合ってくださいよ。今回取り上げたテーマは、次のことです。

- (1) 根本的に白化を防ぐにはどうすれば良いのか

- (2)白化が起きたり、消えたりする現象はバインダーであるポリマー(プラスチックと同じ高分子量体)が演じているので、ポリマーを主役にして眺めると、面白い見方が出来ますと言う提案

- (3)塗料をミクロに見ると、多種類の物質が分散・混合されており、沢山の界面が存在します。界面がどのような作用をするかと言う見方に習熟して貰いたい。

質問(31)読者からの要望でなくて、著者の欲望ですね。限られた紙面ゆえ、為になる話に絞ってくださいね。

答え(31)もちろんです。充てん材粒子の種類により、界面でのバインダーとの濡れ性は大きく変わります。良く濡れて、しっかりくっついていれば、白化することはありません。 著者が開発したナノツボコート(第2章で解説予定)には超微粒子の硫酸バリウム(1次粒子径 10nm、堺化学製BF-40)が分散されています。 このナノツボコート(以下、Baと略)をM7に混合して使用し、Ba濃度が一連に異なる塗料の試験板を調製しました。浸せき温度50℃で調べたYm/Y0値と充てん材濃度との関係を図1-44に、加熱による白化の状態をZn粒子と比較して、図1-45に示します。 Ba粒子を充てんした塗膜は充てん材濃度の増大にかかわらず白化しないことがわかりました。

図1-44 ZnとBa粒子の表面特性を調べる実験

図1-45 M7-ZnとM7-Ba塗膜のYmに及ぼす充てん濃度の影響 (1)

質問(32)充てん材粒子が変わると、何が異なるのでしょうか。わかりやすく説明してください。

答え(32)手軽に出来る実験法を紹介します。水と石油は仲が悪いので混合すると2層に分かれます。2本の試験管にそれぞれZnとBaの2種の粒子を入れてよく撹拌します。この時のBa には固体粉末を使用しました。 静置後にどの層で安定化するかを調べた所、図1-46に示すように、Zn粒子は石油中に存在し、表面は親油性であることがわかります。一方、Baのそれは親水性です。 親水性粒子であるBaの方が表面張力は高いため、バインダーを濡らす能力と、粒子/バインダー界面の接着性がZnよりも優れていると考えられます。その結果、温水浸せきによる白化は起きませんでした。 実用塗料では、粒子/バインダー間の相互作用に対してとても敏感に対応し、ベストな接着性を維持していますから、温水浸せきで白化することはありません。

図1-46 M7塗膜の白化に及ぼす分散粒子の種類による影響(粒子の充てん濃度12wt%)

質問(33)塗膜の耐水性を試験する時、塗料一般試験方法JIS K 5600-6-2では、水温40±1℃に浸せきすると規定していますが、通常は60℃の温水浸せきで異常が出ないかを調べます。本実験でも50℃以上で実験しており、高温になるに伴い白化しやすくなりました(Y値は上昇)。 水温の設定は何を基準に考えたら良いのですか。

答え(33)しばしばJISに決められた条件でやれと主張する方がおられますが、その方にとって根拠はJISなんですね。耐水性試験で見たいことは、水中浸せきでふくれやハガレ、時には白化が出るのを促進して調べたいのです。 これらの現象は水中におけるバインダー分子鎖の熱運動性と密接に関係するので、塗膜のTg以上で試験した方が異常は出やすいのです。 塗膜の水中におけるTgは、吸水していない塗膜のTg(実用塗膜は50-70℃が多い)に比べて10℃程度低くなります。経験則とは素晴らしいことが多く、60℃の温水に24時間浸せきしても異常が出なければ合格だとしていました。水中での塗膜のTgから考えると、合理的な試験条件だと言えます。

質問(34)そろそろポリマーを主役にして白化現象を眺めると言う提案を実行してください。

答え(34)急がないといけないね。水を拭きかけながらズボンにアイロン掛けをすると、しわを消したり、折り目(プレスライン)を付けたりすることが出来ます。しかし、プレスラインは時間と共に消えてゆくことを我々は経験上、よく知っています。 これは繊維を構成するポリマーが演じている現象です。このプレスライン現象と白化現象は何だか似ていると思いませんか。水を与えて加熱するとポリマーの分子鎖はTg以上となり、第8回の図1-33 に示すように、大きく動きます。繊維の分子鎖は結晶化しているために溶けたりはしません。 白化実験に使用したバインダーは橋かけしているためにTg以上ではゴム弾性(加硫ゴムと同じように、変形しても元に戻る性質)を示します。 ただし、弾性要素と粘性要素を併せ持つ粘弾性体ゆえに外力(荷重)に対するひずみ(変形量)の出現には時間的な遅れを生じ、その様子は図1-47の粘弾性モデルで示されます。このモデルにおける最大ひずみεmは次式で与えられます。ここで、σは外力に応じて発生する応力で、Eはヤング率(弾性率)です。

εm= σ / E

この粘弾性モデルが意味することは、外力を負荷した時に生じるひずみは粘性要素の存在で遅れて現れ、経時でεmに達すると、それ以上にひずみは増えないことを示しています。そして、任意の時間t1で外力を取り去ると、ひずみは瞬間的にゼロにはならず、時間的な遅れを伴いゼロになります。 ゴム弾性ゆえ弾性回復をして、永久変形を生じません。この変化は図1-47(b)に示すひずみと時間の関係曲線で表されます。

(a) 弾性要素と粘性要素を並列に接続したモデル

(b) ひずみと時間の関係曲線

図1-47

質問(35)何だか難しくなって来たね。わかりやすく理解するために、ズボンのプレスラインが出来て、消える事をこの粘弾性モデルで説明してくれませんか。

答え(35)粘性要素のない安全弾性体では、荷重の有無でひずみが瞬間的に現れたり、消えたりするので、プレスラインは出来ません。加熱して繊維の分子鎖にひずみを与えます。そのプレスラインに相当するひずみは減衰しながらも、ある時間残る事が必要です。 そのためには粘性要素が不可欠で、粘性要素が大きいほど、プレスラインは長持ちします。今回、言いたいことは、白化が生じて、消えるのはバインダーが演じる粘弾性現象だと思っているので、このことを証明したいのです。粘性要素は時間依存性を示すので、図1-47(b)に示すひずみ~時間関係と同様にY値の時間依存性について考察します。

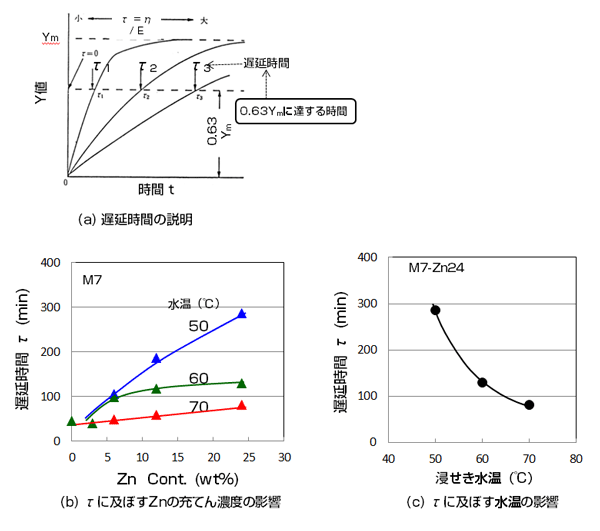

M7-Zn24塗膜について、Y値の時間依存性をプロットすると、図1-48に示すように、どんぴしゃりで図1-47(b)に示す粘弾性モデルと同様な形状の曲線を描きました。図1-47(b)曲線では最大ひずみεmに達する時間を比較するのに、図1-49(a)に示す遅延時間τを測定します。 εmをYmに置き換え、Y~時間曲線から遅延時間τを求め、τに及ぼすZn濃度と温度の関係を調べました。結果を図1-49(b),(c)に示します。τはZn濃度の増大に伴い増大しますが、水温の上昇で低下します。このことはZn粒子の存在がバインダー分子鎖の粘性要素を高めること、水温の上昇は粘性要素を低める事を意味しています。

図1-48 M7-Zn24塗膜のY値と時間の関係

図1-49 遅延時間に及ぼす各種要因の影響

質問(36)白化実験の定量化にY値を求めたことから、白化現象が粘弾性モデルにまで発展するとは思いもよらなかったです。 このように考えると、塗膜中の固体粒子界面に水が侵入して、ポリマー鎖が変形する過程、並びに塗膜のTg以上で、水の蒸発に伴いY値が回復する様子はまさに粘弾性現象そのものです。白化の謎解きは、図1-50に示すモデルで単純に表されると思いますが、如何ですか。

答え(36)良くできました。目に見えるいろいろな現象を粘弾性的な要素で考えたら興味は尽きないですね。上手い具合に第1章を終えることが出来、ホッとしています。

図1-50 白化の発生と回復機構

『塗料・塗装の何でも質問講座』の目次

第1章 塗料・塗膜の白化現象

-

1-1白く見えるとはどんなこと塗装面に現れる白化には水分が関与して、発生することが多々あります。

-

1-2散乱強度と隠ぺい力前回の図1-4は白黒がはっきりした良い結果でした。ポリマーと屈折率の差が小さいCaCO3粒子を分散させた塗膜は粒子/ポリマー界面で可視光線の多くは

-

1-3隠ぺい力に関する話題実際の塗装作業においては、図1-10(b)に示すように、下地が透けるため何回も上塗りをしたことがあります。

-

1-4塗装時に白化する現象とその解析 (1) 結露の発生高温多湿な梅雨時にスプレー塗装をすると、かすみがかかったように白くぼけてつやが無くなることがあります。

-

1-5塗装時に白化する現象とその解析 (2) 結露の防止結露とは空気中から水分が抽出される現象だと理解しました。

-

1-6水性塗料の白化現象とその対策木工用の水性ボンドは身の回りの接着剤としてよく使用されています。

-

1-7木工塗装テーブル面の白いシミ(1)前回までは塗装時や塗装過程での白化現象を取り上げましたが、今回と次回は我が家で起きた木工テーブル面の白化現象を取り上げます。

-

1-8白いシミの原因とは白化機構を示した前回の図1-30に妥当性があるかどうかを見極めたいと思います。

-

1-9白いシミの再現と解析実験前回示した図1-35の結果についてコメントすると次のようになります。

-

1-10白いシミの対策法質問(30)前回のQ&Aを読んでいると、白化の原因は塗膜中へ侵入した水がZn粒子/バインダー界面へ偏析することであり、白化にはガラス転移温度Tgの影響が大きく、

第2章 塗料と塗装のことはじめ

-

2-1塗料の必要条件と分類法第1章では塗料・塗装分野で見られる白化という欠陥現象を取り上げ、原因と対策を話してきたのに、第2章で何故「ことはじめ」になるのですか。

-

2-2塗料(液体)から、塗膜(固体)への変化前回から持ち越した (1)塗料の形態による分類、(4)塗膜なってからの分類法について解説してください。

-

2-3自動車補修塗装に必要な材料と器工具について(1)質問(10) 本章に対する著者の考え方については、既報2.1に示す答え(1)で示されていますが、いきなり自動車補修塗装とは、入門者にとって何だか難しい応用問題を与えられたようです。

-

2-4自動車補修塗装に必要な材料と器工具について(2)質問(20) フェンダー部打痕部の板金修正が終わったら、次はどうするのですか。答え(20) 打痕部面積の5倍程度大きく塗膜をはがし、鋼板素地を露出させます。

-

2-5自動車補修塗装工程について(1)今回も自補修塗装を取り上げます。板金修正で凹んだ箇所を引張り出し(既報図2-20)、塗膜をはく離した鋼板露出面(既報図2-22)からスタートします。

-

2-6自動車補修塗装工程について(2)前回は、ポリパテ付け作業で終了しています。図2-11に示すStep3とは、パテ付け面の研磨までを指します。パテ付け、研磨作業までが元の板金面に復活させる成形作業になります。

-

2-7自動車補修塗装工程について(3)前回は、Step4(図2-11参照)のプラサフ塗装とその研磨について解説しました。その中で、ブツ除去時やパテ研磨時にできる小穴を見逃さないためのガイドコートの使い方を説明しました。

-

2-8自動車補修塗装工程について(4)前回は、上塗りのブロック塗りとスポット塗りについて説明しました。ほとんどの場合、上塗りにはクリヤが塗装されます。

-

2-9スプレーガン-名手への道(1) ガンの基礎知識車の補修塗装ではスプレーガンの技能が大切だと言うことを理解できたと思います。

-

2-10スプレーガン-名手への道(2) ガンを使いこなすStep既報2.5~2.7に示した車の補修塗装で、プラサフ塗装を始め、ボカシ塗り技法を含めたスプレーガンによる塗装技術を紹介しましたが、実際にどのようにやれば良いのか分からなかったと思います。

第3章 いろいろな塗り方

-

3-1塗装方法を知ろう建築現場における塗装作業に注目すると、図3-1に示すように外壁を仕上げるのに、窓枠の養生をしている人、ローラ塗りをしている人、吹付け作業をしている人など様々です。

-

3-2液膜転写法塗装方法を大別すると、図3-4に示すように、塗料を直接、被塗物に移行する直接法と、微粒子の霧にして移行する噴霧法になります。

-

3-3直接法 はけ塗り前報の図3-4に示したように、塗装方法は直接法と噴霧法に大別されます。高速塗装に適する方式は、直接法の液膜転写法です。今回、紹介する方法は直接法で工具を介して塗る刷毛塗りとローラー塗りを取り上げます。

-

3-4直接法 はけ塗り刷毛の代表例を図3-13に示します。5)塗料の種類、塗り面積等に応じて適切なはけを選びます。一般に合成樹脂調合ペイントのように粘度の高い塗料では硬い毛(黒い馬毛)のずんどう刷毛を、ウレタンワニスやラッカーのように粘度の低い塗料では、やわらかい毛(白い羊毛)のすじかい刷毛を用います。

-

3-5直接法 ローラー塗りローラー塗りは刷毛塗りと工具が違うだけで、塗り方の基本は刷毛塗りと同じです。仕上がり面の平滑性は、はけ塗りに劣りますが、住宅の壁などの広い面積を塗るのに適しており、作業スピードは刷毛塗りに比べて3倍程度大きいようです。

-

3-6直接法 浸せき塗り、しごき塗り浸せき塗りは、次に示す2方式に大別されます。1つ目は、塗料槽に被塗物をどっぷり浸け、引き上げて乾燥させるDipping方式(浸せき塗り、ジャブ漬け塗りなど)です。2つ目は、被塗物に塗料を押し込むしごき塗りです。

-

3-7電着法 電着塗装の原理電気化学をベースとする塗装法が電着塗装です。水の電気分解を理解すれば、電着塗装の原理がわかります。

-

3-8電着法 前処理工程-化成被膜自動車に代表される工業塗装では、電着塗装を行う前に、前処理として、洗浄・脱脂・化成皮膜処理が行われます。

-

3-9電着法 電着塗装工程電着塗装装置の構成は一般的に次のようになります。

-

3-10噴霧法 静電気と静電塗装スプレーガンによる微粒化の原理とガンの使い方に付いては、第2章 2.9と2.10スプレーガン名手への道で解説しました。本節では、噴霧塗装に静電気を利用すると、塗着効率が2倍以上も増大すると言う話を紹介します。

-

3-11噴霧法 静電スプレーと塗料の電気抵抗値前回、静電スプレーは雷と同じ原理を利用していることを説明しましたが、液体塗料の電気抵抗値が静電スプレー作業において、どのような影響を及ぼすかについては言及しませんでした。

-

3-12噴霧法 粉体塗料の塗り方塗料メーカーは粉体塗料を平均粒径30-40μmに調製して、供給しています。液体塗料をこの程度の噴霧粒子にするためには空気霧化だけでは不十分で、遠心力で液体分子を引きちぎったりしなければなりません。

-

3-13噴霧法 粉体塗料の塗り方(つづき)今回は電界内を大量に移動しているフリーイオンの挙動に焦点を当て、塗装作業との関連について説明した後、コロナ放電式以外の塗り方について説明します。

第4章 塗料のルーツと変遷

-

4-1はじめに執筆中の「塗料・塗装の何でも質問講座」はこの第4章から後半戦に入ります。本講座の終了時点で、読者の皆さんにはペンキのことをよく知ってもらい、風呂場や床などの住環境を塗り替えたり、自分で作った工作物を塗って仕上げるまでになってもらえたら嬉しいなと思います。足場が必要な高所はプロのペンキ屋に任せればよいのです。

-

4-2塗料のルーツについてルーツ探しは誰もが興味を持っていますが、塗料・塗装のルーツとはと聞かれると、現代人は“塗料って何だ”と言って、あまり興味を示してくれないでしょう。一方、旧石器時代の方々に身振り手振りで塗料とは液状のもので、指や手にとって、彼方此方に塗るものだと伝えると、ものすごく理解が速いと思います。

-

4-3紀元後~飛鳥・奈良時代大沼清利氏は塗料の変遷をバインダー(被膜になる成分で、ビヒクルソリッド)に着目して克明にまとめ、国立科学博物館発行の「技術の系統化調査報告 第15集(2010)」に、“塗料技術発展の系統化調査”として報告しています。

-

4-4平安時代(日本最古の黒エナメル)図4-3に示す塗料の歴史の中に、平安時代に武器である楯(たて)と戟(げき)に塗る黒色エナメルの配合表が見つかりました。図4-6に示します。4)日本最古の塗料のレシピと言われています。奈良時代に作られた墨と同様に掃墨と膠が使用されています。

-

4-5鎌倉~戦国・南蛮貿易~江戸時代さて、今回も表4-2の続きになりますが、戦国時代から江戸時代における塗料の変遷を追って行きます。戦国時代には出土品や文化財がほとんどなく、歴史的事実だけから塗料・塗装の変遷を探ることになります。仏教伝来後、漆は仏像や寺院建築に使用され発展して行くと同時に、戦国大名の武具にも塗られていたようです。庶民の生活レベルでは、ニカワ(膠)、柿渋が塗料のバインダー(ビヒクル成分)として、使用されていたようです。

-

4-6江戸・黒船来航~明治時代イギリスで始まった産業革命と同様な大きな変化は日本では、黒船来航から明治維新にかけて現れます。鎖国が解かれて、政治体制が一気に変わり、鹿鳴館で代表される西洋文明が怒濤のごとく、日本に入ってきました。

-

4-7油性塗料時代 洋館旧岩崎邸の塗装片から見た塗料と塗装 1日本における塗料・塗装の変遷は次の様に進んできたと考えられる。A.塗料・塗装のルーツは漆塗りである(表4-1参照)

-

4-8油性塗料時代 洋館旧岩崎邸の塗装片から見た塗料と塗装 2前回の図4-10に塗膜断面の解析結果をまとめ、この中に

-

4-9ラッカー時代 (その1 木綿と硝化綿)4-7 塗料の変遷(その5) において、日本における塗料の変遷をA~Gのようであると示したが、ココで大きな忘れ物をしてしまった。それは硝化綿ラッカー(以降、NCラッカー)で代表される繊維素系塗料の存在をすっかり見落としたことである。

-

4-10ラッカー時代(その2 エアスプレーガンの誕生)日本では、第1次世界大戦後に残った火薬用NCの平和利用から塗料分野にNC(硝化綿、ニトロセルロース)が持ち込まれた。

-

4-11合成樹脂塗料時代 (その1 油とはどんな化合物か)本章は終盤を迎えており、今回より数回で、ラッカー時代に開始された工業塗装をさらに発展させた合成樹脂塗料について解説する。

-

4-12合成樹脂塗料時代 (その2 OPの塗料配合とSOPへの移行)1940年代から塗料用合成樹脂の代表になった油変性アルキド樹脂を4-12回と4-13回に分割して、紹介する。

-

4-13合成樹脂塗料時代 (その3 油を真似た油変性アルキド樹脂)今回ようやく、”油を真似て作られた合成樹脂塗料“の話ができることになり、嬉しい限りである。ところで、油を真似てとは、どんなことかを説明したい。

-

4-14合成樹脂塗料の発展連続被膜を形成する樹脂が塗膜の性能を大きく左右する。樹脂開発の経過は、表4-5(4-10掲載)で大まかに知ることはできるが、樹脂開発とそれに伴う塗料、塗装技術の変遷をまとめると、図4-29のように示される。13)

-

4-15合成樹脂塗料の種類別生産量の推移塗料は流動状態で被塗物を覆い、被膜を形成する。よって、塗料の必要条件は、(1)流動すること、(2)くっつくこと、(3)固まることになる。

-

4-16VOC削減型塗料-粉体とはどんな塗料なのか粉体塗装の事始めは鉄鋼をイオン化傾向の大きい亜鉛で被覆する金属溶射である。

-

4-17VOC削減型塗料-水性とはどんな塗料なのか前回の粉体塗料に比べると水性塗料には随分と親しみと言うか、近しいものを感じる。それは小学生の頃に水性塗料の仲間である水彩絵の具を使って居たこと、あるいは、木材を加工してくっつけるのに水性ボンドを使用した記憶があるからであろう。

第5章 塗料をより深く理解するために

-

5-1塗料(樹脂)選択の根拠について4章では、人類が時代と共に塗料とどのようにつき合ってきたのかを究明したく、塗料の変遷を取り上げてきた

-

5-2樹脂の成り立ち(その1)塗料用樹脂の特徴は、主鎖を形成する分子鎖の化学結合に依存する。例えば、図5-6に示すように、フタル酸樹脂(長油性アルキド樹脂)は主鎖がエステル結合からなるため、アルカリ性水溶液に浸漬すると、加水分解され、塗膜が溶解する。

-

5-3樹脂の成り立ち(その2)本稿では図5-14に示すエチレンやベンゼンのように2重結合を有する分子の成り立ちについて説明する。はじめに、エチレンとエタンとの違いは何かをまとめて見たい。

-

5-4塗料用樹脂のはなし(1)著者が感銘を受けた樹脂の教書は北岡協三氏の著書である。恐れ多いことであるが、エポキシ樹脂の成り立ち部分を一部、引用させて頂く。

-

5-5塗料用樹脂のはなし(2)主剤であるエポキシ樹脂(前回の図5-24)の両末端にはエポキシ基があり、硬化剤の有する活性水素H+と化学結合をして、クッキー塗膜を形成する。

-

5-6塗料用樹脂のはなし(3)前回の図5-30に示すポリアミド樹脂を固定し、エポキシ当量が一連に異なるS、M、Lを使用した塗膜の網目構造は、どのようになるのかを考えて見る。

-

5-7エポキシ樹脂(その1)準備中

-

5-8エポキシ樹脂(その2)準備中

-

5-9エポキシ樹脂(その3)準備中

-

5-10大型構造物の塗装系と樹脂の役割(その1)準備中

-

5-11大型構造物の塗装系と樹脂の役割(その2)準備中

-

5-12大型構造物の塗装系と樹脂の役割(その3)準備中

-

5-13塗料用アクリル樹脂入門(その1)準備中

-

5-14塗料用アクリル樹脂入門(その2)準備中

-

5-15塗料用アクリル樹脂入門(その3)準備中

-

5-16塗料用アクリル・シリコーン樹脂、ふっ素樹脂とは準備中