圧延の目的と種類

圧延の基本的な仕組み

圧延は、読んで字のごとく「圧力をかけて延ばす」技術です。聞きなれない言葉かもしれませんが、身近にも飲料缶、アルミホイル、自動車のパネルなど圧延によって成型された製品は多くあります。用途によって0.004mmの極薄から6mmまでさまざまな厚みに加工でき、高度や断面も必要に応じてさまざまに加工できるため、応用できる範囲も幅広いのが特徴です。

巨大な鋳塊を用意し、ここから大量に製品を作り出します。スラブは、成分が不均一な表層の皮膜や偏析を削ぎ落とし、圧延処理をしやすいように焼きなまして柔らかくすることが必要です。

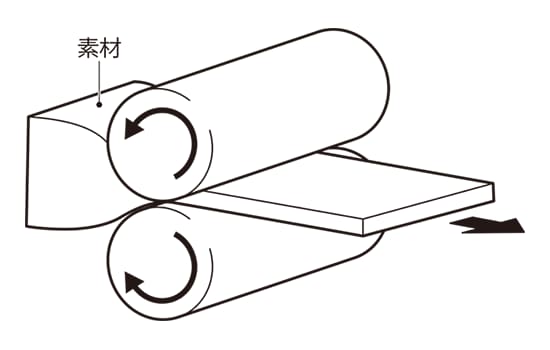

スラブができたら、平行に置かれた一対の圧延用ロールの間に通過させて薄く圧延させていきます。一般的な圧延機は、多くの場合3本以上のロールによって構成されており、材質に直に接するロールを「ワークロール」、「ワークロール」を支える役割を担うものを「バックアップロール」と呼ぶのが通例です。二機以上の圧延機を連続的に配置した「タンデム方式」も高効率とされています。

圧延の目的

圧延を行う目的は、金属の板やシートを高速で連続的に製造することです。この工法が編み出されるまでは、薄い金属の板はプレス機や手作業の鍛錬などで作れませんでしたが、ロールを使用して圧延することで大量生産が可能になりました。

現在ではなんと長さ1kmにも及ぶ長いシート状の圧延品を製造することも可能です。しかも、圧延機の精密な機械制御ができるため、目的に応じた均一な機械特性をもつ圧延製品を作り出せ、さまざまな製品の製造に利用されています。

圧延の種類

圧延にはどのような種類があるのでしょうか。代表的なものを見ていきましょう。

平たい板状の圧延品を帯鋼といいますが、それ以外のもの、たとえばT字型やH字型の断面になった鋼材は条鋼と呼ばれます。これらは、鉄道のレール、建築資材、土木資材などに活用されるものです。

条鋼はスラブの厚みを薄くするだけの帯鋼とは違い、複雑な加工を要求されるため、加工設備も複雑なものとなります。まず目的の形状に近い形にした後、複数のロールを用いて最終形状へと加工していくユニバーサル圧延などが代表的技法です。

素材が赤熱するほど強く加熱して圧延を行う技法を熱間圧延といい、加熱せずに室温で圧延する技法を冷間圧延といいます。熱間圧延では素材が軟化しているので変形抵抗が小さく、断裂するリスクも低くなり扱いやすい製法です。

一方の冷間圧延は、表面を美しく均一に仕上げることができ、自動車の車体や家電品のボディなど、見た目の美しさと厚みの均一性が求められる用途の鋼板に多く使用されます。変形抵抗が大きい冷間圧延では、バックアップロールを活用して強い圧力をかけながら圧延するので、機械自体の変形を避けるため機械の剛性が求められるのが特徴です。

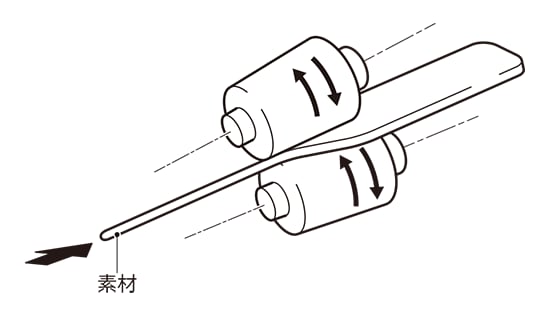

丸型や角形の断面形状をもつ棒線をつくりだすのが棒線圧延です。ロールの両側や片側に、目的とする形状の溝が彫りつけてあり、その間に素材を通すことで自在な断面形状を持つ棒線が得られます。

一度圧延した板を90°回転させ、クロス方向から再び圧延する工法です。幅方向と流れ方向で等しく圧延が施されているので、縦横の物性差が均一な板が得られます。幅を拡大できるので「幅出し圧延」ともいわれることもある工法です。

クロス圧延

容易に金属の板を大量生産することができる圧延技法は、生活の中のさまざまな部分で圧延製品を生み出すのに活躍しています。圧延にはさまざまな工法がありますが、工法がうまくマッチすれば厚みや機械特性を緻密に設計可能です。どのような工法があり、それにより何ができるのかを理解しておきましょう。